آجر سیلیکان

آجر سیلیکان

آجر سیلیکان یا همان آجر سیلیکات کلسیم که به نامهای آجر سیلیسی و آجر ماسه آهکی نیز معروف است، نوعی آجر ساختمانی است که از ترکیب ماسه سیلیسی، آهک و آب تولید میشود. این آجر به دلیل ویژگیهای خاص ساختاری و فیزیکیاش در پروژههای ساختمانی مورد توجه قرار گرفته و به ویژه برای استفاده در نماهای خارجی و دیوارهای داخلی مناسب است.

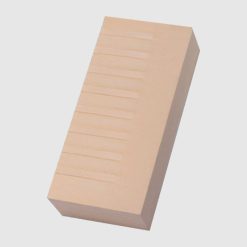

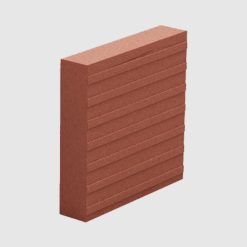

انواع مدلهای آجر سیلیکان (ماسه آهکی)

آجرهای فشاری ماسه آهکی در ابعاد و رنگهای متنوع مناسب برای کف و دیوار به این شرح است:

آجر سیلیکان

آجر سیلیکان

آجر سیلیکان

آجر سیلیکان

آجر سیلیکان

آجر سیلیکان

تاریخچه آجر سیلیکان

آجر سیلیکان، که در سال ۱۸۸۰ میلادی توسط دکتر ویلیام مایکلِس ابداع و به ثبت رسید، نتیجه ترکیب سیلیس و آهک در مجاورت بخار تحت فشار است. این روش نوین ساخت در ابتدا به صورت صنعتی در آلمان گسترش یافت و در سال ۱۹۰۴ تولید این محصول به بریتانیا نیز انتقال پیدا کرد. با توجه به ویژگیهای متعدد و منحصربهفرد آجر سیلیکان، تولید آن به سرعت به سطح جهانی رسید و در حال حاضر در مناطقی از اروپا، استرالیا، آمریکا و کشورهای خاورمیانه نیز ساخته میشود.

مواد اولیه آجر سیلیکان

آجر سیلیکان از ماسه، آهک و آب – که همگی از مواد طبیعی و در دسترس هستند – تولید میشود. این آجر برای کاربردهای خارجی و همچنین دیوارهای داخلی محافظتشده، گزینهای مناسب به شمار میآید و در دو نوع آجر نمای تزئینی و آجر معمولی در دسترس است. مواد اصلی به کار رفته در تولید این آجر، ماسه سیلیسی با دانههای ریز، آهک با محتوای کلسیم بالا و آب است. همچنین، برای ایجاد رنگهای مختلف، از رنگدانههای پایدار و بیاثر استفاده میشود.

سیلیس

در تولید آجر ماسه آهکی، سیلیس دو نقش مهم و متفاوت ایفا میکند که هر کدام نیازمند خواص خاصی از این ماده است. بخشی از سیلیس وارد واکنش شیمیایی با آهک میشود تا پیوند سیلیکات کلسیم را که عامل اصلی اتصال در آجر است، به وجود آورد. در عین حال، دانههای باقیمانده سیلیس ساختار و حجم اصلی آجر را تشکیل میدهند و به عنوان بدنه اصلی آجر به هم پیوند میخورند.

بنابراین، برای آن بخش از سیلیس که قرار است با آهک ترکیب شیمیایی انجام دهد، لازم است که دانهبندی به صورت بسیار ریز باشد. در صورت عدم دسترسی به سیلیس با این دانهبندی، سیلیسهای درشتتر باید آسیاب و به اندازههای مورد نیاز تبدیل شوند تا کیفیت نهایی محصول تضمین شود.

آهک

با اینکه مقدار آهک به کار رفته در ساخت آجر سیلیکان نسبتاً اندک است، اما کیفیت این ماده تأثیر بسزایی در نتیجه نهایی دارد. پیش از فرآیند پرس و شکلدهی آجرها، باید اطمینان حاصل شود که آهک بهطور کامل هیدراته شده است. در صورت عدم هیدراتاسیون کامل، آهک در هنگام بخاردهی منبسط شده و تنشهای داخلی در ساختار آجر ایجاد میکند که میتواند منجر به ترکخوردگی و فروپاشی آن شود.

فرآیند تولید آجر سیلیکان

در ابتدا، مواد اولیه به نسبتهای معین مخلوط و تحت فشار مکانیکی قابل توجهی به قالبها تزریق میشوند. پس از این مرحله، قالبها در اتوکلاوهای بخار تحت فشار بالا پخته میشوند، فرآیندی که چندین ساعت به طول میانجامد و موجب ترکیب آهک و سیلیس بهصورت شیمیایی و تشکیل سیلیکات کلسیم میشود؛ این ترکیب پیوند قوی و ساختار مستحکمی در آجر ایجاد میکند.

آجر سیلیکان با دارا بودن دانسیته بالا، از عایق صدای مناسبی برخوردار است و به راحتی میتواند در ساخت دیوارهای داخلی نازک و جاذب صدا به کار رود. این آجر همچنین از ظرفیت ذخیره گرمایی بالایی برخوردار است، که به تنظیم و تعادل دمای داخلی کمک میکند و موجب افزایش کارایی انرژی در ساختمانها میشود.

مراحل تولید آجر ماسه آهکی

- مخلوطسازی سیلیس و آهک

در اولین گام، به ماسه سیلیسی مقدار دقیقی از آهک کاملاً هیدراته شده اضافه میشود و این دو ماده به دقت ترکیب میگردند. این مرحله، یکی از مهمترین بخشهای تولید آجر سیلیکان محسوب میشود، زیرا کیفیت نهایی آجر به نحوه ترکیب این دو ماده بستگی زیادی دارد. برای دستیابی به محصولی باکیفیت، مواد خام باید کاملاً و بهطور یکنواخت مخلوط شوند، بهگونهای که آهک و ماسه به تماس کامل برسند تا واکنش شیمیایی میان آنها بهآسانی اتفاق بیفتد. همچنین، توزیع یکنواخت ذرات ماسه در ساختار، سبب کاهش حفرههای خالی و افزایش تراکم آجر میشود. - افزودن آب و عملآوری

در این مرحله، به مخلوط سیلیس و آهک مقدار کافی آب اضافه میشود تا به غلظتی برسد که بتواند در فرآیند قالبگیری، استحکام و انسجام خود را حفظ کند. پس از افزودن آب، مخلوط باید به مدت ۸ ساعت در مخزنی مخصوص نگهداری شود تا آمادهسازی نهایی برای فرآیند شکلدهی به بهترین شکل انجام پذیرد. - پرس و شکلدهی

پس از اتمام مرحله عملآوری، مخلوط به قسمت پرس منتقل میشود. این مرحله، به آجر اندازه و فرم نهایی میبخشد و همچنین با ایجاد تماس بیشتر میان ذرات سیلیس و آهک، واکنش شیمیایی میان آنها را تسهیل میکند. این فشار همچنین نسبت فضای خالی در آجر را کاهش داده و محصول نهایی با تراکم و مقاومت بالا تولید میشود. میزان فشاری که در این مرحله اعمال میشود، مستقیماً بر استحکام نهایی آجر تأثیرگذار است و در شکل و اندازه آجر تغییری ایجاد نمیکند. - جابجایی و عملیات اتوکلاو

پس از فرآیند پرس، آجرهای تازه شکلگرفته بهدقت از میز پرس برداشته شده و بر روی واگنها چیده میشوند. در این مرحله، آجرها بسیار شکننده و آسیبپذیر هستند و به مراقبت خاصی نیاز دارند. سپس، واگنها وارد اتوکلاو شده و آجرها تحت فشار بخار ۱۲ بار پخته میشوند. این پخت باعث واکنش شیمیایی بین آهک و بخشی از سیلیس شده و در نهایت منجر به تشکیل سیلیکات کلسیم میشود؛ مادهای که بهعنوان عامل اتصالدهنده ذرات سیلیس در آجر عمل میکند و استحکام آن را بهبود میبخشد. - بستهبندی و انتقال

پس از پخت کامل، آجرها به انبار منتقل و برای بستهبندی آماده میشوند. از آنجا که بستهبندی صحیح، بهویژه در هنگام حمل و نقل و قبل از نصب، نقش مهمی در حفظ کیفیت آجر دارد، این مرحله به صورت کاملاً اتوماتیک و با استفاده از پالتهای چوبی صورت میگیرد تا محصول در شرایط ایدهآل به مقصد نهایی برسد.

با رعایت دقیق این مراحل، آجر سیلیکان به محصولی مقاوم، بادوام و مناسب برای پروژههای ساختمانی تبدیل میشود.

مشخصات فنی آجر سیلیکان

| مقاومت فشاری | 200 کیلوگرم بر سانتیمتر مربع |

| درصد جذب آب | 17 تا 19 درصد |

| وزن مخصوص | آجر 4×18×18 : 1.67 گرم بر سانتیمتر مکعب

آجر 5×10.5×22: 1.70 گرم بر سانتیمتر مکعب |

مزایای آجر سیلیکان

- مقاومت بالا: ساختار منحصربهفرد آجر سیلیکان آن را به یکی از مقاومترین مصالح ساختمانی تبدیل کرده است و این ویژگی آن را برای کاربریهای مختلف ایدهآل میسازد.

- عایق صوتی موثر: برخورداری از عایق صوتی مناسب، یکی از نیازهای اساسی در فضاهای مسکونی و کاری است. آجرهای سیلیکان در مقایسه با مصالح دیگر، در ضخامت مشابه، عایق صدای بهتری هستند که موجب افزایش آسایش صوتی و کاهش نویز محیط میشود.

- مقاومت در برابر آتش: با توجه به مواد اولیه و روش تولید، آجر سیلیکان تا دمای ۶۰۰ درجه سانتیگراد در برابر آتش مقاوم است و این ویژگی آن را برای استفاده در دیوارهای داخلی و خارجی و حتی دیوارهای جداکننده، به انتخابی مناسب و ایمن تبدیل کرده است.

- تنظیم کننده رطوبت محیط: آجر سیلیکان با قابلیت تنظیم رطوبت، نقش موثری در ایجاد هوای داخلی سالم ایفا میکند. این آجر قادر است رطوبت اضافی را جذب کرده و در صورت کاهش رطوبت داخلی، آن را به تدریج آزاد کند، که این ویژگی به کاهش احتمال تشکیل کپک و ایجاد محیطی سالم کمک میکند.

- صرفهجویی اقتصادی: آجر سیلیکان به دلیل یکنواختی در اندازه و شکل، به راحتی قابل نصب است و به دلیل حداقل پرتی در حین نصب، به گزینهای اقتصادی و بهینه تبدیل شده است.

- مقاومت فشاری بالا: تولید آجر سیلیکان در شرایط دما و فشار بالا، مقاومت آن را در برابر نیروهای فشاری به میزان قابل توجهی افزایش میدهد و آن را برای کاربرد در دیوارهای حائل و زیرزمینها کاملاً مناسب میسازد.

- زیبایی ظاهری: آجرهای سیلیکان به دلیل شکل منظم و ابعاد دقیق، ظاهری زیبا و یکنواخت دارند. این آجر با رنگ سفید طبیعی خود و همچنین قابلیت ترکیب با رنگدانههای مختلف، امکان تولید در رنگهای متنوع را فراهم میکند که به زیبایی معماری کمک میکند.

- عدم تخریب با نمکهای محلول: برخلاف بسیاری از مصالح ساختمانی که به دلیل حضور نمکهای محلول دچار آسیب میشوند، آجر سیلیکان فاقد این نمکها است. همچنین، در طول زمان با ترکیب دیاکسید کربن موجود در هوا، به مرور مستحکمتر میشود و استحکام بیشتری بهدست میآورد.

- استفاده در مناطق مرطوب: مطابق مبحث ۸ آییننامه نظام مهندسی، در زمینهای مرطوب استفاده از آجر سیلیکان برای کرسیچینی توصیه و الزامی شده است که نشاندهنده تأیید این ماده برای شرایط مرطوب است.

مزایای دیگر آجر ماسه آهکی:

- هدایت حرارتی پایین که به کاهش تبادل گرما و صرفهجویی در انرژی کمک میکند.

- جمعشدگی بسیار کم در شرایط مختلف.

- هزینه نگهداری پایین و عمر طولانی به دلیل استحکام بالا.

- قابلیت بازیافت و استفاده مجدد.

- آسانی و سرعت در اجرا که موجب کاهش زمان ساخت میشود.

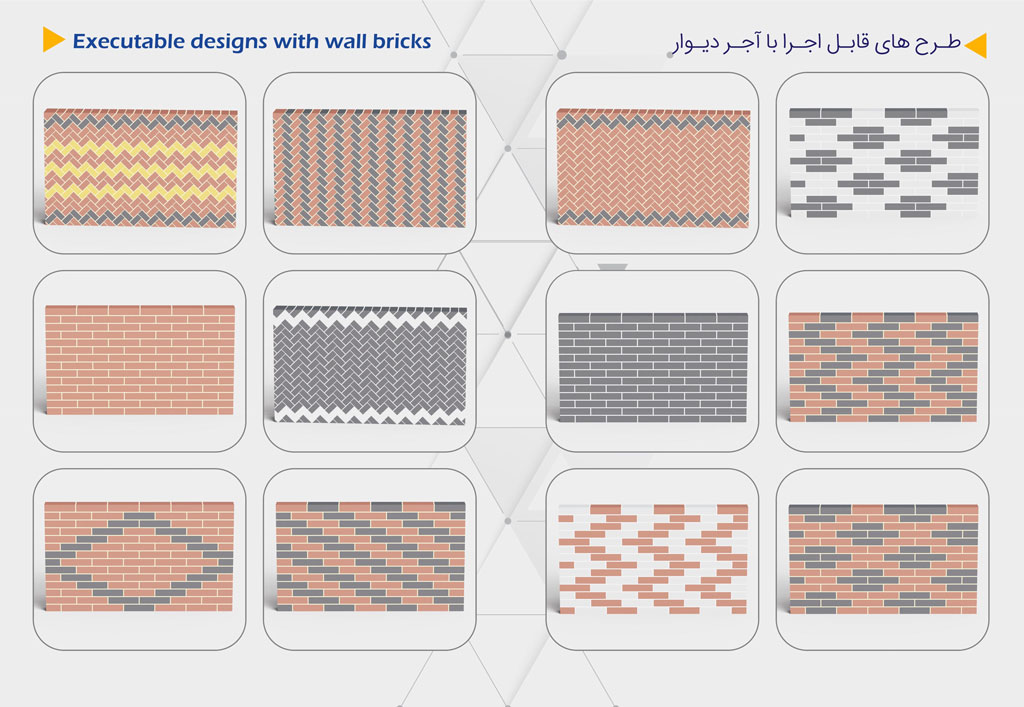

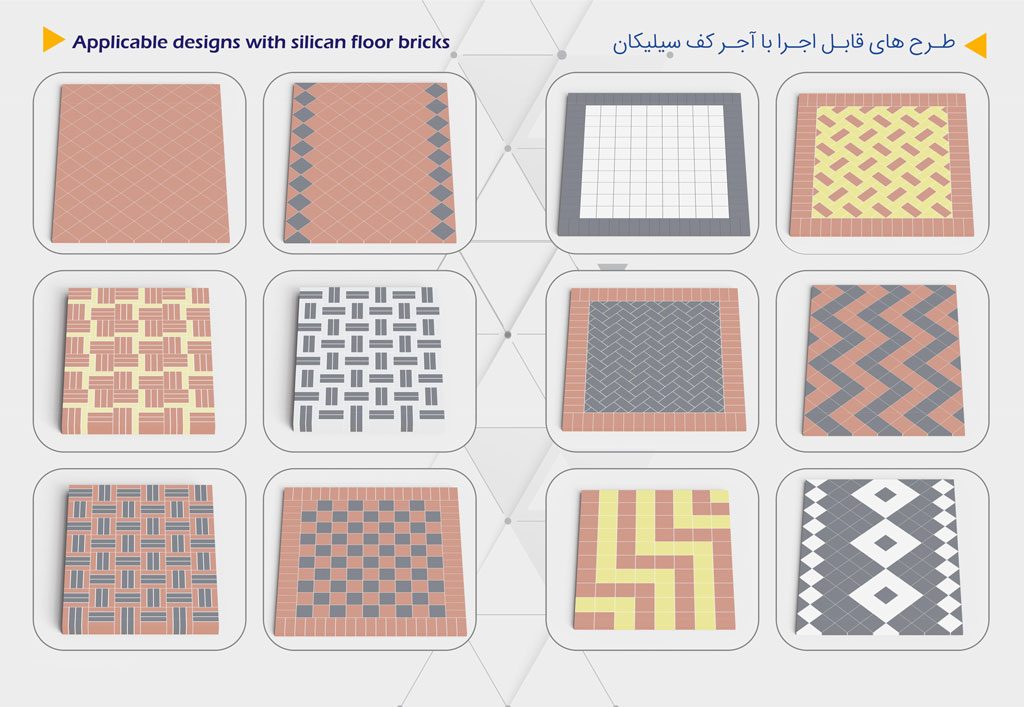

طرحهای قابل اجرا با آجر سیلیکان

چیدمان آجرهای ماسه آهکی برای کفسازی و دیوارکشی در اشکال مختلفی قابل اجرا، در این بخش چند نمونه طرح اجرایی آجرچینی دیوار و کف با آجر سیلیسی ارائه شده است.

نمونه طرحهای اجرایی آجر دیوار سیلیکان

نمونه طرحهای اجرایی آجر کف سیلیکان

کارخانه آجر سیلیکان

کارخانه آجر سیلیکان، یکی از زیرمجموعههای گروه صنعتی شیشه اردکان، در زمینی به وسعت ۱۵ هکتار احداث شده است. بخش بزرگی از این فضا شامل سالنهای مسقف و خطوط تولید پیشرفته بوده و بخش دیگری به انبار محصولات اختصاص یافته است. این واحد صنعتی با ظرفیت تولید روزانه ۵۰۰ تن آجر سیلیکان، قادر است محصولات خود را در ابعاد و اندازههای متنوع تولید و بر اساس نیازهای بازار ایران تنظیم و ارائه کند.

اهداف کلیدی تولید آجر سیلیکان

از مهمترین اهداف تولید آجر سیلیکان، تأمین مصالح ساختمانی با دوام و مقاوم در کشور و ایجاد تنوع در نما و ساختار ساختمانها با استفاده از آجرهایی با اشکال و رنگهای متنوع است. همچنین، کارخانه بر تولید محصولاتی چندمنظوره متمرکز است که علاوه بر استحکام، به عنوان مصالح نمای ساختمانی نیز کاربرد داشته و در ابعاد و رنگهای مختلف عرضه میشوند. در کنار تأمین نیازهای داخلی، توسعه بازارهای صادراتی در کشورهای همسایه و ارزآوری برای کشور از دیگر اهداف استراتژیک این کارخانه به شمار میرود.

قیمت و خرید آجر سیلیکان

شرکت خشت سبز به عنوان یکی از تأمینکنندگان اصلی آجر سیلیکان، محصولات خود را با کیفیت بالا و قیمتهای رقابتی به مشتریان ارائه میدهد. قیمت آجر سیلیکان بر اساس عواملی مانند ابعاد، رنگ و حجم سفارش تعیین میشود و این شرکت با تنوع در محصولات خود، نیازهای مختلف پروژههای ساختمانی و نما را پاسخ میدهد. مشتریان میتوانند با مشاوره تخصصی کارشناسان خشت سبز، بهترین انتخاب را برای خرید آجر سیلیکان متناسب با بودجه و نیاز پروژه خود انجام دهند و از خدمات پس از فروش بهرهمند شوند.

نقد و بررسی در "آجر سیلیکان"